Послойная рентгеновская инспекция с помощью компьютерной томографии.

Многие талантливые ученые внесли свой вклад в исследование и развитие метода компьютерной томографии в том виде, в каком мы знаем его сейчас. В 1937 г. польский математик Стефан Качмаж (Stefan Kaczmarz) разработал способ нахождения приблизительного решения большой системы линейных алгебраических уравнений, который впоследствии был развит в мощный «Метод алгебраической реконструкции» (ART).

Впоследствии эта методика была адаптирована Годфри Хаунсфилдом (Godfrey Hounsfield) как механизм реконструкции изображения для его известного изобретения— первого коммерческого КТ-сканера. Уильям Олдендорф (William Oldendorf) в 1961 г. опубликовал историческую статью, в которой рассмотрены основные понятия, которые впоследствии использовал Аллан МакЛеод Кормак (Allan Mcleod Cormack) для разработки математического аппарата компьютерной томографии (Википедия).

Авторы: Яэвид Бернард, Драгош Голубович, Эвстатин Крастев.

Перевод: Ксения Макарова

Введение

![]() Именно эти пионерские научные открытия подготовили почву для удивительного развития возможностей медицинской диагностической радиологии во второй половине ХХ века. Первоначально исследование проводилось с помощью компьютерной (управляемой) томографии, которая известна нам как КТ-сканирование. Вслед за этим появились другие методы обработки изображений, которые мы сейчас считаем обыденными, например МРТ (магнитно-резонансная томография) и ПЭТ (позитронно-эмиссионная томография).

Именно эти пионерские научные открытия подготовили почву для удивительного развития возможностей медицинской диагностической радиологии во второй половине ХХ века. Первоначально исследование проводилось с помощью компьютерной (управляемой) томографии, которая известна нам как КТ-сканирование. Вслед за этим появились другие методы обработки изображений, которые мы сейчас считаем обыденными, например МРТ (магнитно-резонансная томография) и ПЭТ (позитронно-эмиссионная томография).

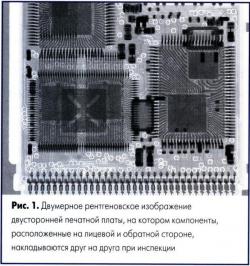

Рис. 1. Двумерное рентгеновское изображение двусторонней печатной платы, на катарам компоненты, расположенные на лицевой и обратной стороне, накпадываютсв друг на друга при инспекции.

Наблюдение объекта изнутри без его вскрытия или разрушения, а также разделение различных элементов, которые в противном случае накладываются друг на друга при просмотре обычного двумерного рентгеновского изображения, так же необходимо для инспекции электронного оборудования, как и в области медицины. При возникновении проблем в печатной плате (или у человека!) в идеальном случае хотелось бы проанализировать ситуацию, насколько это возможно, сохраняя все в естественном и неприкосновенном состоянии, пока мы не предпримем, при необходимости, более радикальные действия по зондированию пораженного места инвазивными методами и, возможно, с помощью «хирургического», или деструктивного, осмотра. Как только пораженное место изменилось в результате каких-либо внешних воздействий, может потеряться какая-то важная информация, необходимая для анализа, что скроет истинную причину проблемы.

Именно поэтому двумерная рентгеновская инспекция на протяжении многих лет является важной частью режима инспекции при производстве электронной аппаратуры как для анализа отказов, так и для разработки технологического процесса и управления им. В последнее время она стала еще более важной в связи с быстрым распространением устройств со скрытыми паяными соединениями (например, BGA, QFN, РОр, МСМ и т.д.), а также в связи с необходимостью инспекции качества монтажа в отверстия и оказания помощи в обнаружении контрафактных компонентов.

Рис. 2. Схема перемещения манипулятора рентгеновской системы, обеспечивающая наблюдение под косым углом зрения без ухудшения увеличения

Такие системы двумерной рентгеновской инспекции могли бы выглядеть аналогично простой двумерной рентгеновской установке в больнице, которую используют, например, при подозрении на перелом ноги. Единственное отличие от медицинского оборудования заключается в том, что рентгеновские системы, используемые для инспекции электронного оборудования, требуют анализа исследуемых объектов под большим увеличением, позволяющим детально рассмотреть все уменьшающиеся элементы в электронных устройствах. Кроме того, они обычно, но не всегда [1], могут не учитывать дозу облучения «пациента». Однако при наличии большого количества разных объектов с переменной плотностью в одном и том же трехмерном объеме (например, это характерно для многослойных двусторонних печатных плат с компонентами, переходными отверстиями, в том числе и глухими, и т. д.) двумерное рентгеновское изображение слишком часто засоряется перекрывающимися элементами, что затрудняет простейший анализ (рис. 1).

Частично это наслоение можно устранить за счет использования рентгеновского изображения образца под определенным углом наклона. Его можно получить, наклоняя образец по отношению к оси, на которой находятся рентгеновская трубка и детектор в системе рентгеновской инспекции [2]. Однако этот метод, как правило, уменьшает достижимый коэффициент увеличения. Поэтому производители систем предлагают альтернативный подход, при котором того же результата можно добиться, наклоняя детектор по отношению к образцу (рис. 2).

Это позволяет образцу оставаться в непосредственной близости от рентгеновской трубки, и таким образом сохраняется достигнутое увеличение. Иногда это очень важно, так как размеры элементов в электронной аппаратуре продолжают уменьшаться. Несмотря на то, что наблюдение под косым углом вполне может разделить наслаивающиеся элементы и обеспечить наилучший анализ размера и формы соединения, это вызывает много вопросов из-за все более широкого использования компонентов с мелким шагом выводов, а также POP-устройств (Package on Package) и аналогичных устройств.

Для POP-устройств расстояние между различными слоями соединения гораздо меньше, чем для компонентов, размещенных на двух сторонах типичной платы, что значительно усложняет разделение нескольких слоев с помощью исследования под косым углом для повышения качества анализа.

Что сейчас при этих возрастающих требованиях к задачам инспекции для электронной аппаратуры может предложить рентгеновский метод, кроме двумерного анализа? Если коротко, то, как и в области медицины, он позволяет воспользоваться методами КТ-сканирования.

Микрокомпьютерный томографический (микро-КТ) анализ для электронной аппаратуры известен на протяжении многих лет, но обычно ограничивался только специальными областями применения и использовался для анализа отказов. Частично это было связано с огромными вычислительными потребностями, необходимыми для формирования и загрузки множества двумерных рентгеновских изображений, которые необходимо получить, с объемом каждого в несколько мегапикселей, а также для их обработки и формирования микро-КТ модели.

Микро-КТ модель — это представление образца в виде трехмерной матрицы плотности, которую можно виртуально резать слоями и кубиками в компьютере, чтобы обеспечить необходимый анализ. В последнее время продолжающийся рост скорости вычислительного процесса, а также доступность и мощность устройств для «перемалывания чисел» — графических процессоров (GPU)— означают, что сейчас реально достижимо выполнение микро-КТ реконструкции и анализа в пределах нескольких секунд или минут, а не десятков минут или часов, как это было совсем недавно.

В результате сейчас доступны три метода КТ, которые можно применять для решения задач, возникающих при изготовлении электронной аппаратуры. Они могут быть обозначены как полная микро-КТ (full mСТ), частичная КТ в линии (in-line partial СТ) и частичная микро-КТ вне линии (off-line partial mСТ). Каждый из этих томографических методов может дать дополнительную информацию для анализа электронных компонентов и печатных плат. Выбрать из них наилучший для конкретного применения не всегда просто, так как каждый, как это обычно бывает, имеет свои достоинства и недостатки, а также свою цену.

Полная микро-КТ

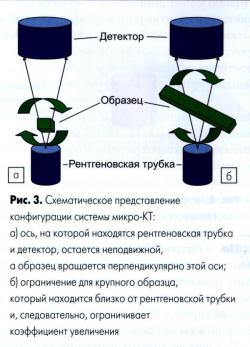

Рис. 3. Схематическое представление конфигурации системы микро-КТ.

Полной микро-КТ будем называть метод, в котором берется ряд двумерных рентгеновских изображений со всех сторон образца и поддерживается точное положение и геометрические свойства изображений относительно него. Это достигается за счет того, что образец остается неподвижным, а ось, на которой находятся рентгеновская трубка и детектор, вращается вокруг этого образца (как в больнице, где пациент остается в стационарном положении, а рентгеновская трубка и детектор вращаются по кругу, внутри которого находится пациент). Или — и этот метод также используется при работе с электронной аппаратурой — ось, на которой находятся трубка и детектор, остается неподвижной, а образец вращается относительно этой оси (рис. 3).

При выборе любой из этих схем перемещения формируется набор данных, содержащий двумерные рентгеновские изображения под любым углом наклона образца. Время накопления первичных двумерных рентгеновских изображений для полной микро-КТ велико. Оно будет зависеть от количества изображений, которые необходимо получить под разными углами наклона образца, и от параметров усреднения изображения, которое может потребоваться для каждого изображения с целью улучшения соотношения сигнал-шум.

Накопленный набор двумерных рентгеновских изображений затем подвергается обработке, или, как ее называют, реконструкции, и преобразуется в трехмерную матрицу плотности элементов образца, как правило, с помощью широко известных алгоритмов для формирования модели микро-КТ. Чем больше накоплено изображений, чем они лучше и чем больше степень усреднения для каждого из них, тем лучше набор данных для создания окончательной модели микро-КТ и тем больше времени займет это накопление.

Для получения окончательной модели микро-КТ наиболее широко используется алгоритм КТ, называемый алгоритмом реконструкции конического луча Фельдкампа [3], который использует принцип фильтрации задней проекции для создания трехмерной модели. Время, необходимое для захвата двумерных изображений, может быть наиболее трудоемким элементом общего КТ-анализа, по сравнению со временем, необходимым для выполнения реконструкции модели, учитывая сегодняшние скорости обработки с помощью графических процессоров.

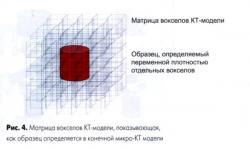

После микро-КТ реконструкции пользователь получает трехмерный массив объемных элементов изображения, или вокселов, показывающий изменение плотности в образце, который с помощью заказных или коммерчески доступных программ КТ-визуализации после этого можно виртуально рассекать и/или резать в любой плоскости в рамках модели, а также обеспечить представление в трехмерном виде.

Наличие двумерных рентгеновских изображений образца, снятых со всех сторон, позволяет согласовывать результаты в любой плоскости и при любой ориентации КТ-модели, что обеспечивает получение наилучших аналитических результатов по координатам Х, Y и Z в рамках КТ-модели.

Различия между медицинской КТ и микро-КТ для электронной аппаратуры возникают из-за необходимости использования для электронной аппаратуры двумерных рентгеновских изображений с большим увеличением, чтобы рассмотреть все уменьшающиеся элементы. Такое увеличение обычно не требуется для диагностики организма человека. Однако если необходимы двумерные изображения с большим увеличением, то появляются ограничения на размер выборки, которая может быть реально обработана с помощью полной микро-КТ. Это связано с тем, что геометрическое увеличение, которое может быть применено к рентгеновскому изображению, определяется относительной близостью образца к рентгеновской трубке по сравнению с расстоянием до рентгеновского детектора [2].

Таким образом, чем выше требуется увеличение, тем ближе к трубке должен находиться образец (при условии, что расстояние от трубки до детектора является постоянной величиной). Именно поэтому в полной микро-КТ для электронной аппаратуры применяется метод «поворота образца», поскольку удерживать образец в непосредственной близости от трубки при использовании другого метода с вращением трубки и детектора будет сложно.

Однако при вращении образца, если он большой, необходимо отодвигать образец от трубки, иначе он может ударить по ней во время вращения на З60' (рис. 3). К сожалению, при удалении образца от трубки снижается достижимое увеличение, что уменьшает коэффициент увеличения каждого двумерного изображения. Тем самым предоставляется меньше возможностей для наблюдения самых мелких элементов, например паяных соединений. В свою очередь, это означает, что для микро-КТ реконструкции доступно меньшее количество мелких деталей. Такие ограничения означают, что при анализе электронной аппаратуры с использованием полной микро-КТ должен быть найден общий компромисс между практически целесообразным размером используемого образца и коэффициентом увеличения, а также деталями, доступными для окончательной микро-КТ модели.

Для большинства общедоступных рентгеновских систем микро-КТ для электронного оборудования этот предел размеров образца составляет приблизительно 50)(50 мм или меньше. Это типичный размер образца, который обычно вырезают из печатной платы, чтобы сделать на нем полное механическое сечение. Увеличение объемов для анализа также возможно, но требует увеличения площади детектора в системе, чтобы захватывать увеличенный объем с повышенной разрешающей способностью для наблюдения мельчайших особенностей. В то же время необходимые более крупные детекторы — это, как правило, КМОП-матрицы на кремниевой основе, цена которых существенно возрастает по мере увеличения их площади.

Поэтому использование полной микро-КТ для инспекции печатных плат электронной аппаратуры можно рассматривать как оптимальный метод перед выполнением полного механического сечения, когда образец уже вырезан из платы, и позволяет создать трехмерную модель в течение нескольких минут, а это даст возможность формировать виртуальные сечения в любом месте модели. Несмотря на то, что данные микро-КТ не могут обеспечить такую разрешающую способность, как растровый электронный микроскоп, виртуальные сечения в микро-КТ можно получить за меньшее время, чем требуется для отверждения эпоксидного компаунда и последующей полировки образца, необходимых для механического сечения.

Кроме того, метод микро-КТ не вносит дополнительных механических дефектов в объем образца, что всегда сопутствует методу механического сечения. В лучшем случае полная микро-КТ выявит дефекты в образце быстрее и сократит или полностью исключит необходимость выполнения ряда механических сечений. В худшем случае она определит для пользователя, где нужно полировать сечение, чтобы переполировка не разрушила то место, которое нужно рассмотреть.

В целом, полная микро-КТ предоставляет оптимальную аналитическую информацию об электронной аппаратуре, но в случае, если весь образец недостаточно мал, потребуется разрушение исходного образца, чтобы получить достаточное разрешение в конечной модели микро-КТ для выполнения необходимого анализа.

Разрешающая способность, которая может быть получена во время анализа с использованием полной микро-КТ, зависит от величины объема образца, который подвергается реконструкции. Микро-КТ модели характеризуются количеством объемных элементов изображения, или «вокселов», которое они содержат. Например, реконструированный объект определяется и задается в виде плотности распределения в кубической матрице вокселов, размерность которой может быть равна 512х512х512 (или 512' — рис. 4), 1024х1024х1024 (1024') и более. Чем больше размер матрицы вокселов, тем больше вокселов будет содержаться в образце и, следовательно, тем выше разрешение.

Предельное разрешение для полной микро-КТ определяется исходными размерами образца, полем зрения для КТ-среза, а также возможностями рентгеновской трубки и детектора изображения. Чем меньшс объем анализа, тем лучше разрешение, так как то же количество вокселов распределено в меньшем объеме. Увеличение числа вокселов улучшает разрешение при той же величине объема образца, но, например, матрица из 1024' вокселов содержит в 8 раз больше информации, чем матрица из 512' вокселов и, следовательно, ее реконструкция займет приблизительно в 8 раз больше времени.

Так что если для реконструкции модели с размером матрицы 512' требуется около двух минут, то для реконструкции модели с размером матрицы 1024' потребуется около 16 минут. К этому времени реконструкции следует добавить время получения оригинальных двумерных изображений, чтобы в полной мере оценить продолжительность рабочего процесса, необходимого для микро-КТ анализа. Время реконструкции (а также манипуляций и анализа микро-КТ модели) непосредственно связано с производительностью ПК и графического процессора и объемом памяти ПК. Таким образом, компьютеру с низкой производительностью потребуется значительно больше времени для реконструкции (и манипуляций с конечной моделью), чем компьютеру и графическому процессору с высокой производительностью.

Следует понимать, что объем микро-КТ состоит из вокселов, а это означает, что когда образец становится больше, то мельчайшие детали внутри этого объема будут перекрываться гораздо меньшим количеством вокселов — это делает анализ трудным, а порой и невозможным.

В качестве примера рассмотрим плату размером 100)(100 мм, содержащую BGA размером 25)(25 мм с шариковыми выводами 20~20 с шагом 1 мм и диаметром каждого шарика 0,5 мм. Если мы выполним реконструкцию модели всей платы из 512' вокселов (без учета вышеупомянутых ограничений), то каждый воксел в матрице микро-КТ модели будет иметь размер стороны 195 мкм (100 мм/512). В этом случае каждый шарик припоя BGA — элемент, который требует анализа,— перекрывается в линейном направлении всего 2,5 воксела (что соответствует приблизительно 16 вокселам на весь шарик BGA, если считать его круглым). Вряд ли этого достаточно для подробного аналитического исследования!

После того как мы вырежем BGA из платы и используем его в качестве образца (потому что нельзя получить достаточное увеличение, когда он еще остается частью платы, и не вызвать столкновение с трубкой при вращении целой платы), мы создадим ситуацию, когда каждый воксел будет иметь размер стороны 49 мкм, а шарик BGA будет перекрываться в линейном направлении примерно 10 вокселами (что соответствует приблизительно 1000 вокселов для всего объема BGA). Это предоставит дополнительные данные для повышения качества анализа.

Повышение коэффициента увеличения для этого маленького образца (если это возможно), увеличение числа вокселов (с 512' до 2048') и/или уменьшение размера образца в дальнейшем позволит улучшить достижимое разрешение. Таким образом, компромисс между размерами образца, временем накопления и реконструкции, достижимым увеличением и разрешающей способностью микро-КТ всегда существует.

Частичная КТ в линии и вне линии

Несмотря на то, что полная микро-КТ обеспечивает ряд преимуществ при анализе отказов, тот факт, что она почти всегда требует, чтобы плата была разрезана или разрушена, превращает ее в метод, которым можно пользоваться лишь в крайнем случае, особенно для производителей печатных плат. Тем не менее возможности микро-КТ пока остаются востребованными. Учитывая то, что сложность современных двусторонних печатных плат и корпусов означает, что анализ двумерной рентгеновской информации усложняется, при этом подлежащие анализу элементы наслаиваются на другие объекты (рис. 1). Поэтому возможность разделения различных слоев платы, например, и очистка от помех двумерного изображения для анализа весьма желательны, особенно если образец не должен быть разрезан. Это может быть достигнуто с помощью метода частичной микро-КТ (PCT). У нее есть ряд ограничений по сравнению с полной микро-КТ, но исключение необходимости разрушать плату делает этот метод более привлекательным, чем перспектива принятия более радикальных мер.

Методика выполнения частичной КТ одинакова для систем, установленных как в производственной линии, так и вне линии. В этом случае берется несколько двумерных изображений образца с разных сторон. При этом детектор располагается под углом к оси, на которой находятся трубка и образец (рис. 5). Способ выполнения необходимого перемещения манипулятора и детектора для получения различных изображений под определенным углом отличается у разных поставщиков оборудования. Однако всегда, как только будут получены двумерные рентгеновские изображения представляющей интерес области, выполняется один из вариантов КТ-реконструкции. При этом КТ-модель создается точно так же, как было описано ранее для полной микро-КТ. В этой модели затем можно формировать срезы (чаще всего в плоскости платы), чтобы разделить различные слои.

Рис. 5. Схематическое представление конфигурации системы автономной частичной КТ, в которой детектор перемещается под косым углом вокруг области инспекции, чтобы получить изображения, по которым может выполняться реконструкция методом частичной КТ

Разница между частичной КТ в системах, установленных и не установленных в линию, состоит в том, что при частичной КТ в линии выбирается сравнительно небольшое количество изображений, полученных, как правило, под фиксированным углом с разных сторон образца (обычно от 8 до 12 или меньше, в зависимости от поставщика). Это связано с тем, что в поточной линии делается акцент на скорость прохождения образца, при этом использование дополнительных изображений увеличивает время сбора данных.

Для создания КТ-модели в принципе требуется всего несколько изображений с разных сторон образца. КТ-модель, которая при этом образуется, будет зависеть от качества используемых двумерных изображений. Это дает адекватную информацию для получения из сформированной КТ-модели отдельных срезов реконструированного двумерного изображения в плоскости платы. Затем эти отдельные срезы можно анализировать автоматически. Например, можно осмотреть срезы на различных уровнях в BGA на одной стороне платы, чтобы увидеть, как изменяется диаметр шариков припоя, если это имеет место, в разных слоях корпуса BGA. Этот метод также помогает обнаружить плохое качество паяного соединения.

Частичную микро-КТ в линии можно рассматривать как использование томографического метода для формирования ламинографических рентгеновских данных в плате с помощью вычислительных методов, а не механическими методами, которые были возможны ранее в поточных линиях. Тем не менее ограничение всех частичных КТ-систем, установленных в производственную линию, состоит в том, что они вынуждены работать как можно быстрее, чтобы соответствовать ритму работы линии. Но для получения более точных данных требуется большее количество и/или лучшее качество изображений, чтобы повысить качество КТ-модели.

В то же время использование большего количества изображений означает, что выполнение процедуры будет занимать больше времени, что ставит под угрозу скорость прохождения образцов. Поэтому следует находить баланс между размером области наблюдения, скоростью и качеством инспекции, типом обнаруживаемых дефектов и гарантией отсутствия потери данных в результатах при минимальном уровне ложных срабатываний. Поскольку размеры элементов продолжают уменьшаться, сбалансировать эти различные компромиссные варианты становится все труднее.

Напротив, при использовании частичной КТ вне линии пользователь, как правило, располагает большим количеством времени и, следовательно, может накопить достаточное количество изображений со всех сторон образца (72, 180, 360 и более) для улучшения качества конечной КТ-модели. Он может также

задать разные значения угла установки датчика для разных видов частичного КТ-анализа (это зависит от поставщика оборудования). Установка детектора под более острыми углами наклона позволяет захватить больше информации для каждого изображения. Следовательно, на реконструкцию поступает более подробная информация.

Тем не менее при работе с электронной аппаратурой очень большие углы наклона могут привести к тому, что представляющая интерес область будет перекрываться другими компонентами или элементами образца. Это существенно изменяет величину плотности элементов во время контроля по мере поворота детектора-вокруг образца. Если величина плотности одного и того же элемента меняется

в накопленных данных, то это снижает точность реконструкции, что таким образом вносит дополнительные ошибки в КТ-модель.

В идеале один и тот же элемент должен иметь одинаковую плотность на всех полученных изображениях. В электронной аппаратуре это не наблюдается из-за различной плотности материалов и их толщины. К тому же существует вероятность затенения элементами, расположенными на обратной стороне.

Итак, при полной микро-КТ и частичной КТ уже есть изменение плотности, когда принимаются данные изображения, а когда после этого добавляется дополнительное изменение, обусловленное элементами, которые видны только на некоторых изображениях, из-за выбора острого угла наклона и поворота детектора это окажет дополнительное воздействие на окончательную КТ-модель. Примером может служить исследование корпуса BGA под углом более 50'. При определенных углах поворота соседние ряды шариков припоя перекрывают друг друга. При использовании меньших углов наклона для частичной КТ эта дополнительная плотность на набор двумерных изображений не накладывается.

Еще одним преимуществом частичной КТ вне линии является то, что можно сконцентрироваться на меньшей площади инспекции по сравнению с КТ в линии и полной микро- КТ. Это связано с тем, что возможности увеличения не ограничены, как при полной микро-КТ, потому что образец всегда находится на минимально возможном расстоянии от рентгеновской трубки и не вращается относительно нее.

При частичной КТ в линии, несмотря на то, что коэффициент увеличения мог и может быть повышен, в результате появляется много дополнительных точек инспекции, чтобы обеспечить перекрытие той же площади инспекции, что и при более низком коэффициенте увеличения. Но это приводит к существенному увеличению времени инспекции, что иногда может быть неприемлемо для поддержания ритма работы производственной линии.

До применения томографического подхода к формированию и разделению различных слоев платы для систем автоматизированной инспекции (AXI) в производственной линии для достижения той же цели применялся механический подход. В нем не использовались никакие

вычислительные методы для разделения, а задействовались механические операции, чтобы выделить срез на критической глубине образца и удалить другие срезы из поля зрения. Эта процедура называлась ламинографией, и ее можно рассматривать как 2,5D-подход. Она была в состоянии предоставить только информацию о слое в плате. Получить данные о каких-либо деталях в какой-либо другой плоскости не представлялось возможным. Формирование этих слоев сильно зависело от знания параметров деформации платы, и в конечном итоге качество отображения результата нарушалось, потому что размытие и исчезновение других слоев наблюдалось достаточно часто. В результате качество изображения было плохим, и поскольку оно использовалось для выполнения измерений в разных слоях при выявлении неисправностей, то чем хуже было качество изображения, тем больше была частота ложных срабатываний при проведении инспекции с целью гарантирования отсутствия дефектов в испытанных образцах. Следовательно, такие системы отбирали большое количество плат,

особенно в условиях все большего возрастания сложности последних, которые необходимо было перепроверять вручную после автоматической инспекции. Часто при этом приходилось использовать высокотехнологичные двумерные рентгеновские системы, для обслуживания которых нужен дополнительный высокооплачиваемый персонал.

Совсем недавно эти системы были заменены на системы частичной КТ в линии, для которых вопрос высокой производительности вычислений решается намного проще, но результирующее качество изображения остается низким из-за необходимости обеспечивать высокую скорость прохождения для соответствия ритму производственной линии, что допускает прием сравнительно небольшого количества двумерных изображений для каждой области инспекции. Таким образом, несмотря на то, что поточные системы используют частичную КТ, этот способ действительно формирует информацию о слое и потенциально обеспечивает выполнение измерений по принципу «годен/не годен».

При использовании систем частичной КТ вне линии для выполнения анализа отводится значительно больше времени по сравнению с системой инспекции в составе производственной линии. Это позволяет получить большее количество двумерных изображений, причем каждое изображение может быть улучшено за счет применения усреднения с целью повышения отношения сигнал-шум в каждом из них.

Ключевым требованием для всех методов КТ является обеспечение точности и согласованности всех полученных двумерных изображений. Если набор данных не согласован, то это приведет к ухудшению качества КТ- реконструкции. Высокая точность движения образца для систем в составе линии, как правило, достигается включением высокоточных моторов и органов управления в конструкцию системы, что приводит к дополнительным затратам при ее изготовлении.

В системах вне линии, обеспечивающих частичную КТ, требование к точности управления движением может быть достигнуто либо за счет управления движением с высокой разрешающей способностью, либо за счет вычисления сложных поправок. В первом случае требуется дополнительное оборудование, во втором можно использовать менее дорогостоящие средства управления движением без ухудшения конечного результата. Кроме того, всегда необходимо учитывать взаимосвязь стоимости оборудования и предоставленных функциональных возможностей частичной КТ в производственной среде и при анализе отказов.

Частичная КТ вне линии формирует очень хорошее изображение в плоскости платы, не требует ее разрушения и доступна в любом месте в пределах области инспекции рентгеновской системы. Частичная КТ вне линии также выдает ценную и полезную информацию в других плоскостях, но не так хорошо, как полная микро-КТ, потому что набор данных для КТ-реконструкции в оригинальных двумерных изображениях содержит ограниченную информацию по сравнению с данными со всех сторон образца, собираемых в полной микро-КТ. Сравнительная характеристика достоинств всех трех методов КТ приведена в таблице. Пример результатов испытаний частичной КТ вне линии приведен на рис. 6, где показаны срезы в двух отдельных слоях платы (рис. 1), при этом различные компоненты на разных сторонах платы теперь легко отличить.

Отличия между полной микро-КТ и частичной КТ вне линии

Отличия между полной микро-КТ и частичной КТ вне линии можно рассмотреть на примере анализа паяных соединений с дефектом «голова на подушке» (Head on Pillow, НОР) под корпусом BGA. Если полагать, что можно произвольно вращать корпус BGA в системе полной микро-КТ и получать изображения со всех сторон BGA, то некоторые из этих двумерных проекций будут содержать виды сбоку этого устройства, на которых будет виден разрыв между шариковым выводом и паяльной пастой на контактной площадке. Следовательно, эта информация доступна для КТ-реконструкции, и этот разрыв будет виден в полной микро-КТ.

Напротив, при частичной КТ, поскольку двумерные изображения захватываются только в диапазоне углов наблюдения образца сверху, этот набор данных содержит гораздо более ограниченную информацию. И если расстояние между шариковым выводом и паяльной пастой на контактной площадке не очень большое, то шариковый вывод этого соединения всегда будет в большей или меньшей степени закрывать паяльную пасту на контактной площадке на каждом двумерном изображении. Следовательно, данные для реконструкции не представляют полной информации для того, чтобы увидеть разрыв.

В результате при полной микро-КТ разрыв между шариковым выводом и паяльной пастой на контактной площадке виден, а при частичной КТ наблюдаются соединения различной формы, например фигуры, напоминающие по форме песочные часы. Таким образом, при частичной КТ различие все-таки проявляется в специфической форме соединения, но не в таком виде, как при полной микро-КТ (рис. 7).

Самое лучшее, чего можно ожидать от частичной КТ в линии, в связи с акцентом на скорость прохождения — это увидеть изменение диаметра соединения на разных уровнях платы. Расчет, основанный на данных о разнице диаметров, может показать наличие дефекта «голова на подушке». Однако ограниченная информация и, следовательно, недостаток подробных данных от КТ затрудняет выполнение качественной проверки и увеличивает вероятность ложного срабатывания с целью недопущения брака.

Рис. 7. Сравнение изображений, полученных в полной микро-КТ (а, б, в) и частичной KT (г, д) вне линии для паяного соединения с дефектом «голова на подушке». (Образцы не идентичны, но могут служить иллюстрацией для сравнения возможностей)

Рис. 8. Двумерное рентгеновское изображение (вид сверху) двухслойного РОР-устройства, показывающее наложение верхнего и нижнего слоев

Примеры частичной КТ

РОР-устройство использует вертикальную интеграцию и обладает явными преимуществами в экономии пространства и улучшении характеристик электрических соединений. К сожалению, вертикальная интеграция естественно усложняет задачу традиционного метода двумерной рентгеновской инспекции, так как элементы автоматически перекрывают друг друга на двумерной проекции. Например, на рис. 8 показано двумерное рентгеновское изображение РОР-устройства. Очевидно, что наблюдающееся наложение двух слоев соединений значительно усложняет задачу инспекции для оператора.

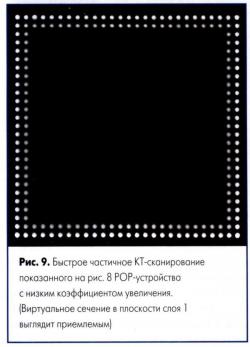

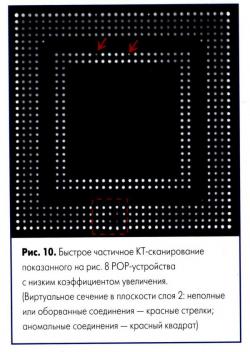

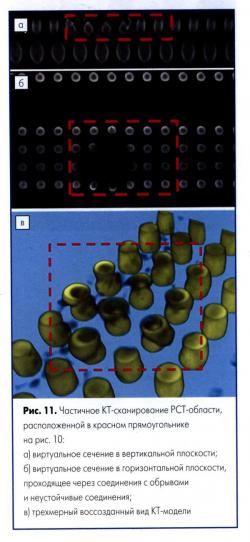

Косоугольные двумерные рентгеновские проекции (рис. 7, 13) могут повышать вероятность обнаружения дефекта в таком образце, но что может сделать метод частичной KT? Частичную КТ также иногда называют КТ на уровне платы. На рис. 9 и 10 показано, как два слоя РОР-устройства, изображенного на рис. 8, разделяются с помощью частичной КТ по методу быстрого сканирования с малым коэффициентом увеличения. Слой 1 (рис. 9) кажется безупречным. Однако по изображению частичной КТ, представляющему уровень 2 (рис. 10), ясно видно, что два соединения сформированы не полностью (красные стрелки) и что-то аномальное происходит внутри области, обведенной красным цветом.

Явно видны нарушения/обрывы соединений (красные стрелки на рис. 10). Однако следующий шаг заключается в выполнении быстрого частичного КТ-сканирования с высоким коэф-фициентом увеличения, концентрирующимся на области, расположенной внутри красного прямоугольника на рис. 10. Его результаты представлены на рис. 11. На этом рисунке показаны виртуальные сечения, проходящие через вызывающие вопросы соединения в вертикальной плоскости (рис. 11а), в горизонтальной плоско-сти (рис. 116) и трехмерный воссозданный вид КТ-модели (рис. 11в). Очевидно, что оплавление соединений в красном прямоугольнике выполнено неправильно. Это привело к возникновению обрывов и неустойчивых соединений.

Рис. 10. Быстрое и частичное KT-сканирование показанного на рис. 8 РОР-устройства с низким коэффициентом увеличения.

(Виртуальное сечение в плоскости слоя 2: неполные или оборванные соединения — красные стрелки; аномальные соединения — красный квадрат)

Рис. 11. Частичное KT-сканирование РСТ-области, расположенной в красном прямоугольнике на рис. 10.

Рис. 15. Частичная КТ показывает второй пример дефектов типа «голова на подушке»

Неустойчивые соединения могут быть даже более проблемными, потому что устройство может пройти электрические испытания и отказать во время эксплуатации. Возможная причина таких дефектов — это загрязнение корпуса или печатной платы или нанесение несоответствующего количества паяльной пасты.

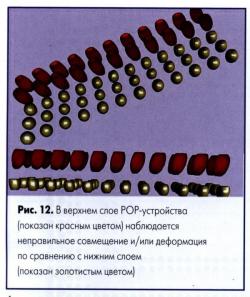

На рис. 12 приведен другой пример дефекта, который очень трудно, или невозможно, диагностировать с помощью только двумерных рентгеновских или косоугольных изображений. Нижний слой РОР-устройства (показан золотистым цветом) выглядит прекрасно. Соединения верхнего слоя (показаны красным цветом) выведены под углом из нижнего слоя, при этом угол возрастает в сторону наружной части корпуса. Причиной этой неисправности может быть неточная установка и/или деформация корпуса.

Соединения с дефектом «голова на подушке»

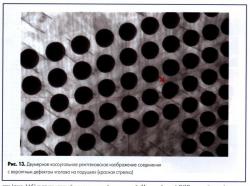

Дефекты типа «голова на подушке» (Head on Pillow/Head in Pillow, НОР/HIP) широко распространены [4], и часто их трудно обнаружить с помощью AXI. Для диагностики этого дефекта обычно подходят двумерные рентгеновские системы с возможностью исследования под косым углом. Двумерное косоугольное рентгеновское изображение представлено на рис. 13 и показывает соединение с возможным дефектом «голова на подушке».

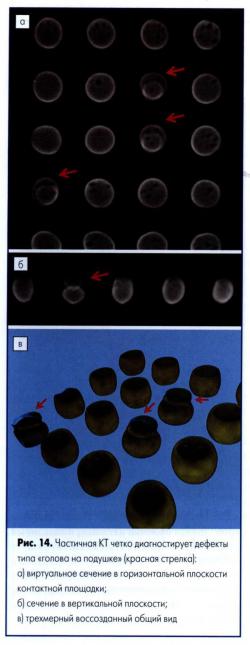

Результаты частичного КТ-анализа другой области устройства, показанного на рис. 13, но содержащего подобные дефекты, представлены на рис. 14. С помощью частичной КТ можно очень точно задать положение секущей плоскости, чего нельзя сделать с помощью AXI. В результате дефект «голова на подушке» гораздо легче идентифицировать с помощью частичной КТ, чем с помощью AXI или двумерной рентгеновской инспекции. При этом «диагноз» точный и окончательный.

Интересно отметить, что даже сечение в горизонтазп ной плоскости (рис. 14а) легко идентифицирует дефект «голова на подушке» благодаря его характерным свойствам, а вертикальное сечение (обычный способ выполнения механического сечения) и трехмерное воссозданное изображение делают это заключение неоспоримым.

Н» рис. 13 показан еше один пример дефект» «голова па поят шке» для другого устройства. «Диагноз» опять очень быстрый l1 уоедптельпый.

/images/ct/Untitled-6_files\0.bmp

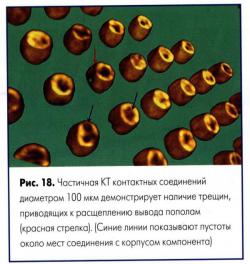

микровыводов на уровне подложки или корпуса. Выводы становятся все меньше и меньше: сегодня выводы диаметром 20 — 30 мкм не являются редкостью. На рис. 18 приведена частичная КТ образца микровывода. Красная стрелка указывает на дефект в виде трещины на выводе, расщепленном на две части. Синие стрелки показывают на наличие пустот у корпуса компонента, которые также могут создавать проблемы в будущем из-за возможного уменьшения надежности соединения.

Пустоты Разьемы

Проверка качества монтажа и пайки сложного разъема всегда была непростой задачей. Исторически единственным способом подтверждения этого был механический разрез платы или узла, что вызывало разрушение дорогостоящего продукта сборки. Вариант полной микро-КТ в этом случае также является деструктивным, поскольку обычно разъем устанавливается на большой плате в большом электронном модуле. При этом единственный способ выполнения КТ-сканирования и получения удовлетворительных данных с полезной разрешающей способностью — это вырезать разъем из платы. Применение двумерной рентгеновской системы тоже непрактично, так как двумерное изображение очень сложное и может быть засорено всеми остальными деталями, окружающими исследуемый разъем (рис. 16).

На рис. 16 показано, насколько сложно или невозможно проверить, хорошо ли установлен разъем, пользуясь стандартным двумерным рентгеновским методом, даже на косоугольной проекции. Этот разъем находится в области, обозначенной красным прямоугольником. Правильность монтажа нельзя проверить даже при исследовании под несколькими углами и при большом коэффициенте увеличения. Для этого конкретного примера представлен весь узел смартфона.

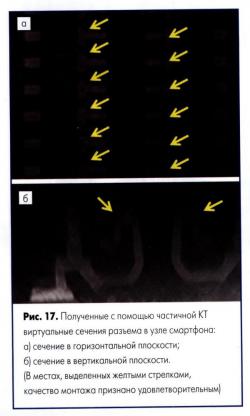

На рис. 17 приведено виртуальное сечение того же разъема, что и на рис. 16, сформированное с помощью частичной КТ без повреждения всего узла (смартфона). На рис. 17а приведено сечение в горизонтальной плоскости, а на рис. 176 — это же сечение в вертикальной плоскости.

Частичное КТ-сканирование устраняет наслоение элементов, проявляющееся на двумерных изображениях. Виртуальное сечение в точно заданном месте отчетливо показывает удовлетворительное качество монтажа разъема в местах, отмеченных желтыми стрелками. Уверенность в этом результате даже выше, так как телефон работал до того, как его поместили в рентгеновский аппарат.

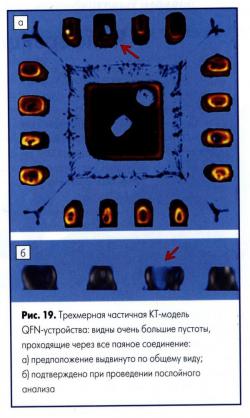

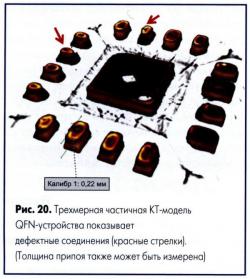

Частичная КТ-модель компонента QFN показана на рис. 19, где рис. 19а представляет собой общий вид всего QFN-устройства. В соединении, отмеченном красной стрелкой, наблюдается очень большая полость, предположительно проходящая через все паяное соединение. Это подтверждает рис. 196, на котором приведено сечение сомнительного соединения, а также соседних соединений. Эта большая полость делает паяное соединение очень ненадежным и, вероятно, представляет собой обрыв или неустойчивое соединение при функционировании. Точное определение местонахождения пустот — это известное достоинство метода КТ, и оно наглядно демонстрируется здесь для случая частичной КТ.

На рис. 20 показано то же QFN-устройство, что и на рис. 19, но это уже угловое сечение частичной КТ. Паяные соединения, указанные красными стрелками, явно имеют дефекты, судя по их отличию от соседних. Кроме того, рис. 20 демонстрирует очень важное дополнительное свойство — возможность выполнения измерений, например, толщины припоя, а также получения информации об объеме паяного соединения, то есть объеме припоя и пустот. Таким образом, метод частичной КТ

Выводы компонентов

Несмотря на то, что частичная КТ была разработана в основном как метод инспекции печатных плат, она оказалась очень полезной как трехмерный неразрушающий метод контроля

Рис. 17. Полученные с помощью частичной КТ виртуальные сечения разъема в узле смартфона:

Рис. 18. Частичная КТ контактных соединений диаметром 100 мкм демонстрирует наличие трещин, приводящих к расщеплению вывода пополам (красная стрелка). (Синие линии показывают пустоты около мест соединения с корпусом компонента)

позволяет не только детально изучить форму паяного соединения и ее отличия, но и может предоставить очень важные количественные

данные.

Заключение

Компьютерная томография (КТ) это мощный метод инспекции, широко используемый в электронной промышленности, особенно для анализа многослойных устройств и паяных соединений. Поскольку требуемая разрешающая способность для контроля современных устройств находится в микронном диапазоне, эту разновидность КТ часто называют микро-КТ, с тем чтобы отличать ее от медицинских и промышленных применений КТ, где такой же уровень разрешающей способности невозможен или не требуется.

Метод микро-КТ позволяет выделять и индивидуально исследовать различные

слои/срезы устройства, таким образом практически создавая электронное, или виртуальное, сечение образца. «Электронное сечение», по сравнению с традиционным механическим сечением, обладает огромным количеством плюсов. Один из них — обратимость электронного сечения. Здесь лишнего не сошлифуешь, а секущую плоскость можно располагать, ориентируя ее в любом направлении в трехмерном пространстве КТ-модели, не внося дополнительных дефектов и не скрывая существующие дефекты, в отличие от процесса создания микрошлифов, предусматривающего полировку и подготовку образца для поперечного разреза.

Один из недостатков традиционной микро- КТ — ограниченные размеры образца, который может быть использован для создания микро-КТ модели с удовлетворительной скоростью, качеством и аналитической значимостью. Обычно максимальные практически реализуемые размеры для обычной микро-КТ приблизительно равны 50х50 мм. Поэтому метод микро-КТ невозможно применять для больших печатных плат, если вы не намерены вырезать представляющее интерес устройство/область для исследования, сделав его достаточно малым для анализа, но повредив при этом плату.

Чтобы преодолеть ограничение «полной микро-КТ» на размеры образца, разработана и применена в ряде рентгеновских систем методика микро-КТ «в ограниченном угловом диапазоне», или «частичная» микро-КТ. Она позволяет создавать трехмерную модель для представляющих интерес устройств/областей в любом месте платы без ее повреждения.

В статье рассмотрен механизм создания изображений и различия между полной микро-КТ

и разными видами микро-КТ в ограниченном угловом диапазоне, а также выполнено сравнение различных ситуаций, в которых целесообразно применять ту или иную методику, подкрепленное примерами из жизни. Метод частичной КТ иллюстрируется большим количеством примеров SMT-устройств с реальными дефектами. Выполнение неразрушающего контроля быстрым и убедительным образом с помощью виртуального сечения образца делает метод частичной КТ мощной альтернативой механическому сечению. Кроме того, легко выполняется измерение линейных и объемных характеристик, что обеспечивает получение важной количественной информации, которую можно добавить к результатам качественного анализа.

Авторы приносят благодарность Деррену Фелгейту за огромную помощь И подготовке этой статьи.

Литература

1. Bernard D., Blish R. II. Considerations for Minimizing Radiation Doses to Components during Х-ray Inspection/Proceedings of SMTAI, 2003.

2. Bernard D. Selection Criteria for Х-гауInspection Systems for BGA and CSP Solder Joint Analysis/Proceedings of Nepcon Shanghai, 2003.

3. Feldkamp L.А., Davis С., Kress J.W. Practical Сопе-Beam Algorithm // J. Opt. Soc. Am. А. VoI. 1. No. 6, June 1984.

4. Bernard D., Willis В. А Practical Guide to Х-ray Inspection Criteria Ik Common Defect Analysis. Dage Publications, 2006. Available through the SMTA bookshop.